印刷オペレーターなら誰しもが通る果てしなき色再現への道 ~印刷の「色」について~

今まで印刷部の記事では、印刷物を扱う上で様々な外的要因による変動要素があることをご説明・ご紹介してきましたが、今回はもっと基本的で普遍の問題、色の再現についてお話したいと思います。印刷について語る上で避けては通れない「色」。簡単なようで奥が深く、そして問題も多い「色」について極々簡単にまとめたいと思います。

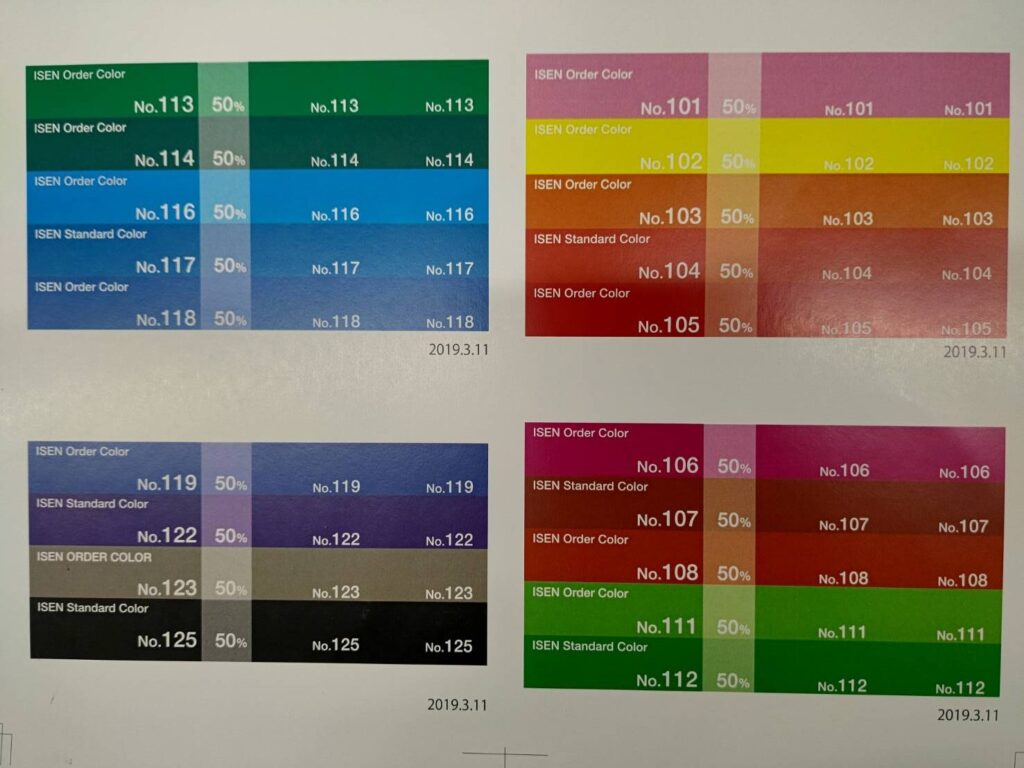

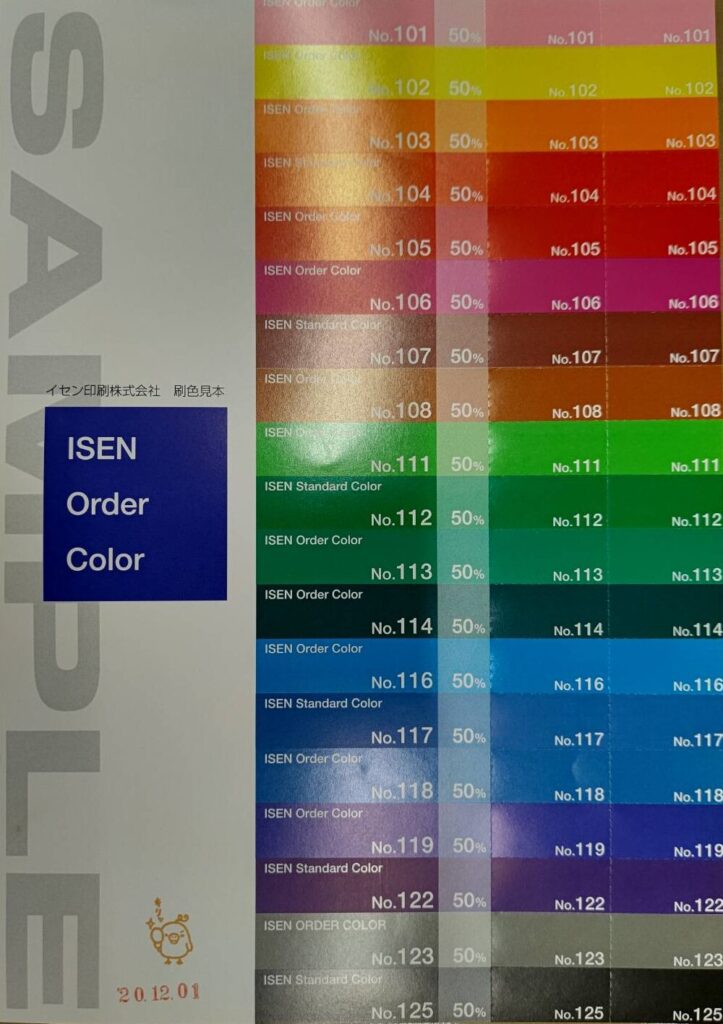

特色とは?

狭義の特色

特定の印刷会社、工場でスタンダードな色として使われているもの以外は特色と呼ばれることがあります。例えば弊社の場合ですと、藍、金赤、茶、草、スミ以外は特色と呼び区別しています。

広義の特色

印刷は通常4色(以上)の掛け合わせで色を表現しますので、その通常使われる4色以外を特色と呼びます。その特定の4色のことを「プロセスカラー」と呼びます。

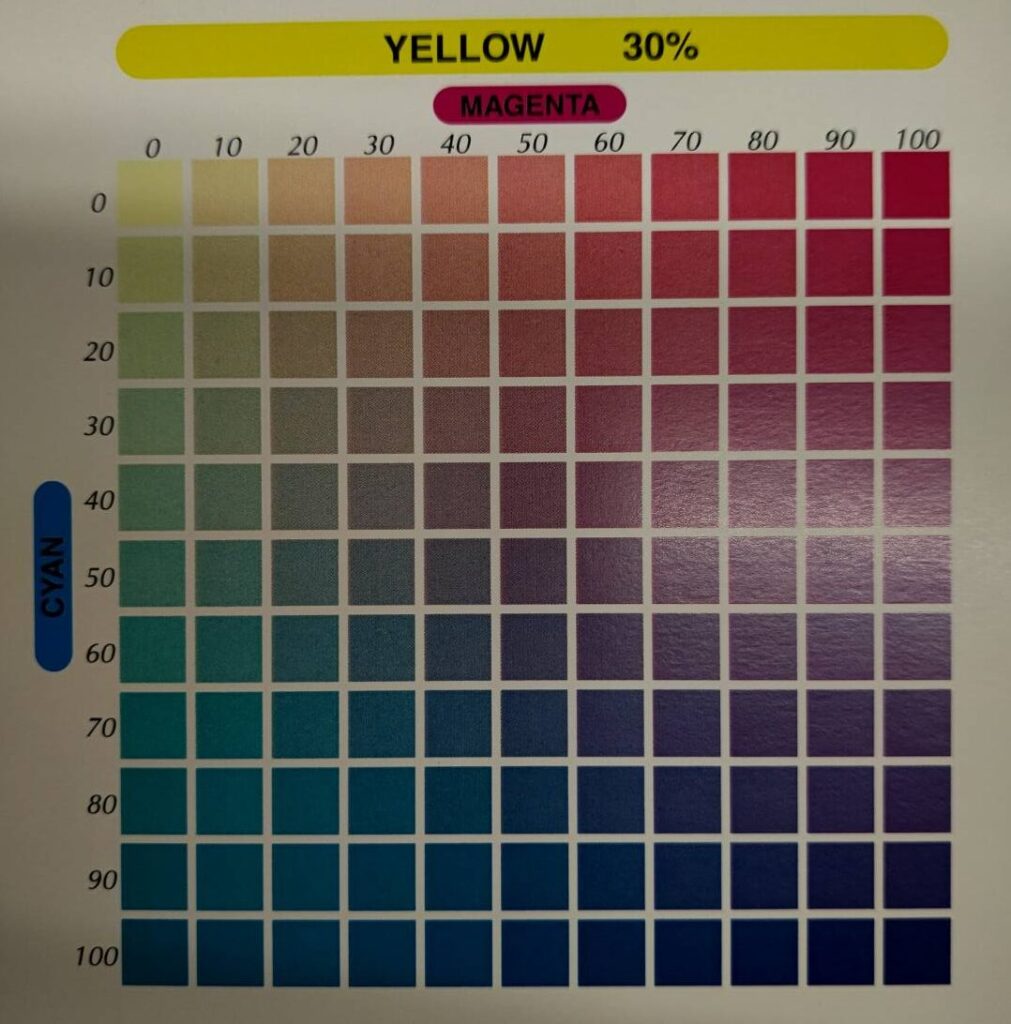

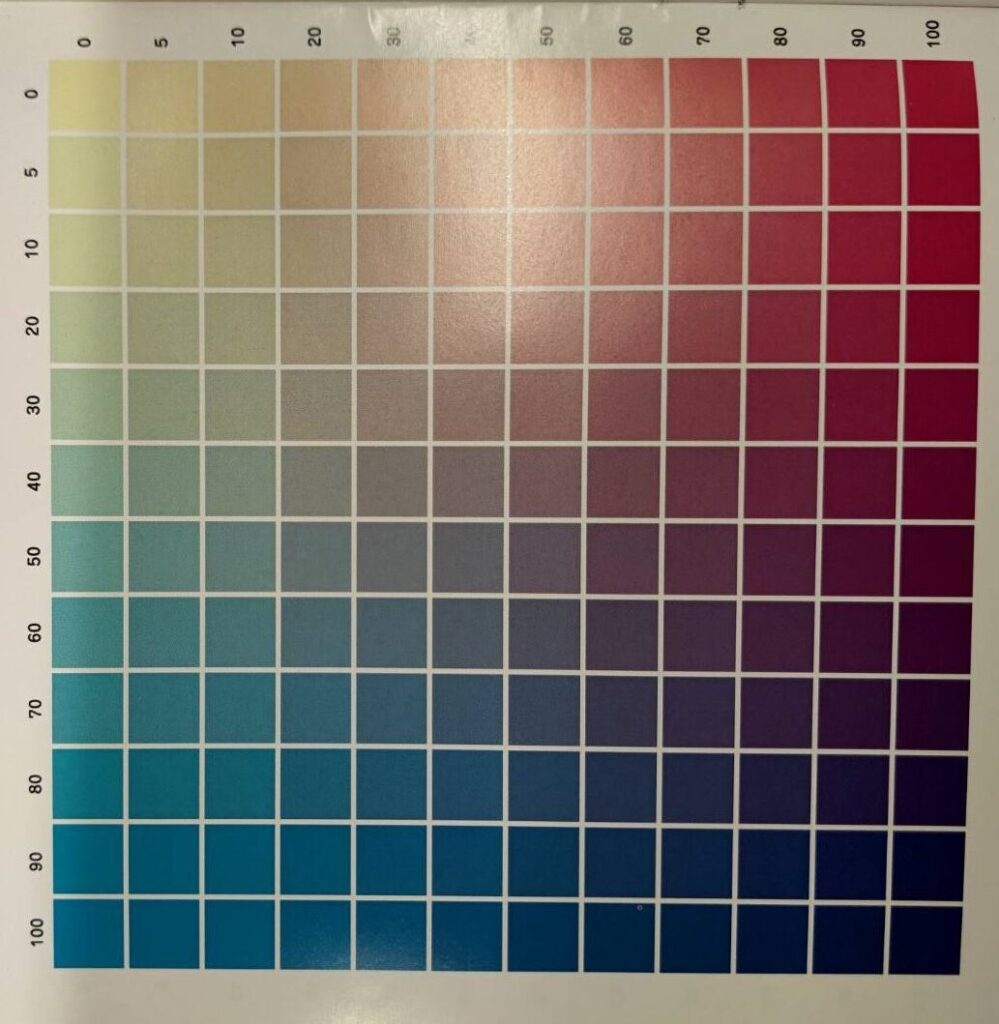

プロセスカラー

色の三原色(下記)とも言われるシアン・マゼンタ・イエローそして黒の4色を指します。理論上、全ての色はこの4色の掛け合わせで再現することができるとされています。

色は何でできている?

可視光線

電磁波の内、人間の目に見える波長の範囲で、一般的には「光」と呼ばれています。一応の分類としては紫、青、水色、緑、黄、橙、赤の7色と認識されていますが、地域や文化の違いによって多かったり少なかったりします。印刷では主に赤・緑・青の三色として捉えられています。

参照:可視光線(wikipedia)

https://ja.wikipedia.org/wiki/%E5%8F%AF%E8%A6%96%E5%85%89%E7%B7%9A

三原色

全ての色を構成する3つの色。上記で触れているように色とは須く「光」なので、光の三原色、RGBで表すことができます。色の三原色であるCMYは印刷等においての色構成であり、このCMYを使ってRGBを表現することになります。

シアン+マゼンタ=ブルー ホワイトーレッド=シアン

シアン+イエロー=グリーン ホワイトーブルー=イエロー

マゼンタ+イエロー=レッド ホワイトーグリーン=マゼンタ

色の三原色(CMY)+K

減色混法

印刷用にかかわらずインキは特定の光を吸収し、残りの光を反射してそれを感知することで色となって見えます。色光がマイナスされながら色が見えるので減色混法と呼ばれます。

C(Cyan)

やや緑みがかった明るい青。鮮やかな水色。

M(Magenta)

明るい赤紫色。紫がかった濃い目のピンク色。

Y(Yellow)

黄色。JIS規格では黄色とイエローはやや異なる色を指しているそうです。

K(KeyPlate)

黒色。KuroのKでもBlackのKでもありません。理論上は色の三原色を混ぜ合わせると黒になるとされていますが、実際のところ黒に近い濃い茶色になります。そこで模様の輪郭や細部などを黒で印刷することではっきりとした仕上がりになります。Key(基準の)Plate(版)という意味になり、その頭文字でKとなっているようです。

光の三原色(RGB)

加色混法

モニター等は小さなRGBの光点の集合で構成されています。RGBそれぞれが光ったり消えたりすることで様々な色を表現します。色を加えていくことで表されるので加色混法といいます。

R(Red)

可視光線の中の625~780ナノメートルの波長の光。赤。

G(Green)

可視光線の中で500~565ナノメートルの波長の光。緑色。人間の目が敏感に反応する波長の色らしく、デジタルカメラ等の撮影機材の撮像素子では他のR,Bと比較して倍の数がGに割り当てられているそうです。

B(Blue)

可視光線の中で450~485ナノメートルの波長の光。青色。

ガモット(色域)

Gamutとつづられ、ディスプレイモニターやプリンター、印刷物などで表現できる色の範囲で、色域とも呼ばれています。一般にそれぞれでガモットが異なることから、モニターで見た色と印刷物の色が違うといった現象が起こります。

参照:色域(Wikipedia)

https://ja.wikipedia.org/wiki/%E8%89%B2%E5%9F%9F

印刷方式による見え方の違い

オンデマンド印刷

非常に細かいプラスティック樹脂に顔料を付着させたものをトナーといいます。帯電させて用紙に付着させ色を表します。液体のインキを使用するものもあります。デジタル印刷であり、小ロットの印刷にも対応できます。トナーであるため不透明性が高く淡い色が不得意なイメージがありましたが、近年ではかなり改善され以前と比較してきれいに発色するようになってきたと思います。

多色オフセット印刷

4色印刷の場合、CMYKを1回づつ印刷して色を表します。ルーペで見るとよく分かりますが、小さいアミ点と呼ばれるドットを何回か重ね合わせて印刷することで様々な色を出すことができます。2色機から8色機なんてものもあります。インキ自体は透明性の高いものになりますが、その仕組上アミ点ではありますが、重ね塗りをすることになりますのでオンデマンド印刷同様にやはり、彩度や色域の範囲は狭くなりがちです。そのためCMYKの4色に特色をさらに1色以上追加して印刷する場合もあります。

単色オフセット印刷

その名の通り1色で様々な色を表します。多色刷りのように複数回印刷するわけではないのでインキそのものを混ぜ合わせ、特色を作成した上で印刷を行います。透明度の高いインキを用い、さらに重ね合わせることが無いので多色オフセット印刷やオンデマンド印刷に比べ明度、彩度ともに高い色を表現することができます。

こちらの記事「知って欲しいアナログ印刷の魅力~オフセット印刷の仕組みと強み~」では単色オフセットの魅力について書いています。合わせてご覧いただけると分かりやすいかと思います。

特色インキを作る

特色インキは基本的に印刷工場のストックにはないので混ぜ合わせて作成しなければなりません。例えるなら以前はさながら絵の具をパレットの上で混ぜ合わせるように色を作成していました。しかしながら最近はコンピューターによる計算で配合をはじきだすようになってきています。

インキつぼ、肉版(以前)

弊社工場での場合なのですが、以前は印刷機械のインクをためて置くためのインキつぼや多量のインキが必要な場合は肉版と呼ばれるバットのような容器でインキを作成していました。混ぜ合わせ方もシンプルに「直感」です。工場内にあるインキを全て使用し、経験とひらめきと偶然により特色の表現と再現をおこなっていました。

インキつぼ(上)と肉版(下)

IFS(インキフォーミュレーションシステム)、インキディスペンサー(ここ最近)

ここ10年くらい使用している特色作成用のシステムです。米X-Rite社の傘下であるGretagMacbeth社の特色作成専用のプリケーションであり、色の測定器(分光光度計)を用いて測定した色を10色のインキを使用して配合を計算し再現します。また一度作成した色はソフト内のデータベースに保存されるのでリピートへの対応も容易です。その配合計算されたインキをソフトの指示通りに抽出する機械をインキディスペンサーといいます。

展色

コンピュータを用いた特色再現は印刷するまでその仕上がり具合がわからないのが難点であり、問題を抱えやすいところでもあります。ディスプレイモニターに映し出される色と実際の色が異なるためどうしても画面上で全ての特色再現を完結させることができません。そのため実際に印刷機械にかけて本機校正で色を確認される場合もありますが、その場合は時間と費用が発生してしまいますので、基本的には簡易的に印刷機械と同等の圧力をかけたローラーでインキを展ばして本紙と同じ支持体(紙)に写して色を判断します。この一連の工程を「展色」といいます。

以前は小さいコート紙に展色したものを見本として保管して置き、リピートを頂いた時に毎回それに合わせるように作成していましたので、展色後は色見本としても非常に重要な役割を果たしていましたが、近年は印刷前の確認のための工程になっていますので作成時に一回行なうのみになっています。

展色のチップ(今でも大切に保管されています)

まとめ

特色を作成する上で最も大事なことは「センス」。これは私が先代の工場長に言われた言葉です。私のような職人ではなく技術職の人間にしてみれば当時は「それを言ったらおしまいやん。」と思わざるをえませんでしたが、当然ながら言葉にすることはできませんでした。非常に難しい作業であることは分かりますが、「センス」というものは育つのか磨かれるのかは分かりません。ところが技術の進歩は凄まじいと申しますか、最近ではセンスの無い私のような人間でも特色を再現することができるようになりました。実際には完全に同じ色を再現するということはできないのですが、人間の目には分からない程度には近づけることができるようになりました。しかしそれでも出来上がったそのインキを印刷機械にかけて印刷を行なうと微妙にズレを感じることもあります。インキの盛量などによって調整して最終の修正を行なうのですが、結論を言ってしまえばやはりそこには「センス」が必要な気もします。本記事を通じて特色のおもしろさや色の見え方の違いなど、「印刷の色」にご興味をもっていただけれは幸いかと思います。